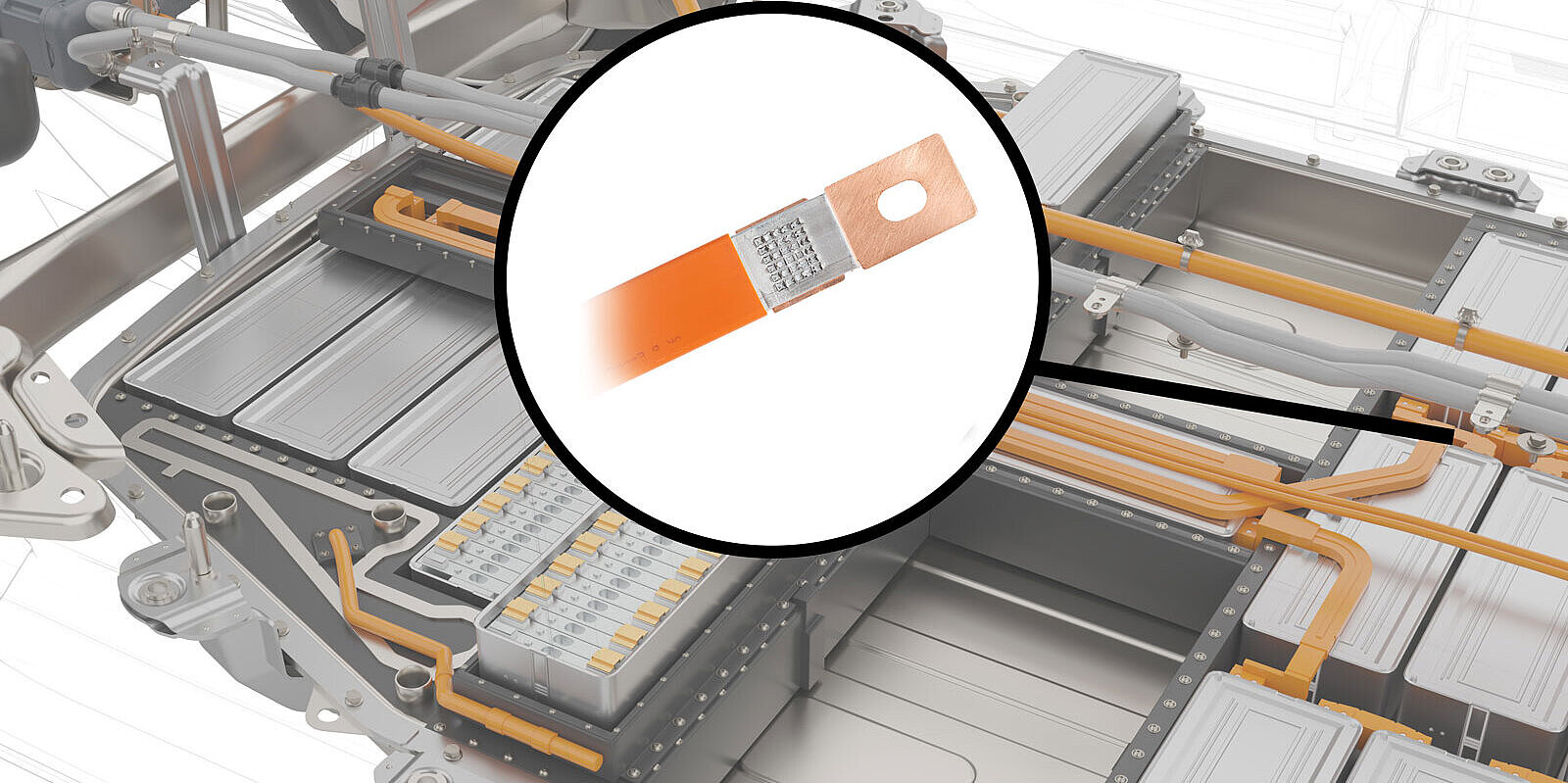

母线因其能够在紧凑、轻巧的设计中管理高压和大电流负载,已成为电动汽车(EV)的成熟解决方案。与传统线束相比,由于母线电阻较低和导体几何形状优化,母线的功率传输可提高最多15%。

其刚性的预制结构简化了装配并实现了高度自动化的安装过程,使其成为具有一致质量的系列生产的理想解决方案。母线消除了柔性电缆所需的手动布线、折弯或捆绑操作。这不仅节省了时间,降低了出错风险,而且支持模块化系统设计和更快的线路集成。

在紧密的EV架构中,母线还提供了封装、热量管理和电磁兼容性(EMC)方面的优势。多层母线配置可实现电源和信号分离、改善屏蔽和有效的空间利用,特别是在电池组、逆变器和配电单元中。

结合可靠的连接技术——如超声波焊接,即使在振动和热循环下,母线系统也能提供长期的机械耐久性和极低的接触电阻。

了解有关超声波焊接对母线制造的益处的更多信息。

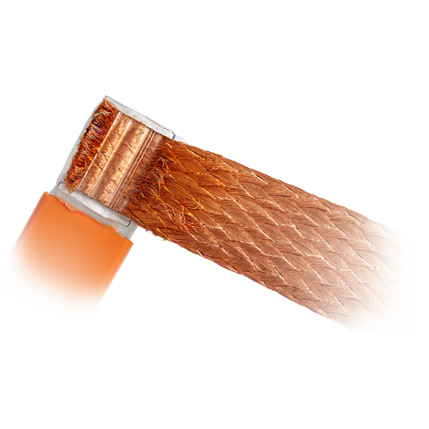

超声波焊接能够实现极其牢固、可靠的连接,即使是在电动汽车、电力电子领域或能源分配系统中这些要求苛刻的应用环境中也是如此。这种连接方式是通过在压力作用下利用高频机械摩擦来实现的,而不会导致材料熔化。结果是:形成紧密的连接并具有优异的电接触性能。

与激光焊接或锡焊等其他连接方法相比,超声波焊接因其极高的机械强度而更具优势:采用超声波焊接制成的母线能够承受巨大的剪切力或剥离力,根据具体应用需求,这种连接所能承受的拉力可达到 5,000 牛顿至 10,000 牛顿甚至更高。该连接在温度循环和振动条件下仍保持稳定,因而非常适合安全关键型应用。

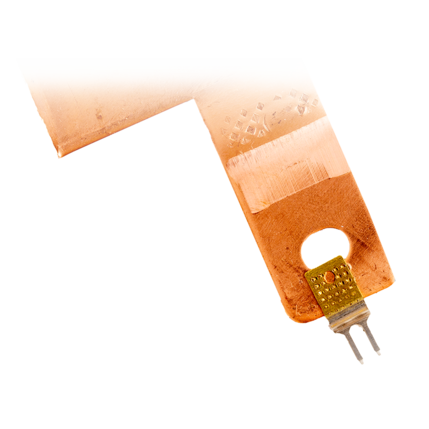

另一个优势在于焊接工具的结构化表面可确保在接触点处有效破坏金属零件的氧化层,从而获得极低的接触电阻,保证长期的电导性,即便是铜铝等混合连接亦然。

对工程师和工艺负责人而言,这意味着在工业生产中能够获得满足最高要求的可靠且耐久的连接,无需任何添加剂且对材料的热应力极小。

在我们的免费白皮书中了解超声焊接用于母线的更多优势。

现代超声波焊接机既可作为符合人体工程学设计的手动工作站,也可作为自动化生产线中的集成设备使用。由于超声波焊接设备的专利技术设计,其冷却时间极短,因此即使是厚度达 6 毫米的较厚母线也能在最短的时间内完成焊接。

得益于较短的焊接时间以及对焊接参数的精确控制,这种焊接工艺非常适合自动化生产流程。每道焊缝都会被实时监测(每道焊接过程会生成多达 150 项数据),这些数据可用于进一步优化生产工艺并进行质量控制。

那些用于手工操作的单台焊接机也经过了人性化设计,其较大的装料区域使得装料速度更快,对于较小尺寸的母线而言,每次焊接的循环时间可控制在 7 到 12 秒之间。

如想了解更多关于超声波焊接技术在母线加工中的优势,请参阅我们的免费白皮书。

借助我们的模块化产品组合,我们拥有满足各种需求的正确解决方案。

我们的ULTRASAFE X 是一种手动工作站,特别关注安全、直观和符合人体工学的工作。可以根据需要添加单独的辅助功能和模块。

我们的HiS VARIO X 是集成到自动化生产线的多功能系统。我们很乐意为您提供帮助,成为您值得信赖的顾问,解决与集成相关的所有问题。